Dzięki wieloletniej współpracy z wiodącymi polskimi firmami mamy możliwość zaoferowania Państwu montaż elementów elektronicznych we wszystkich powszechnie stosowanych technologiach zarówno w zakresie montażu powierzchniowego jak i przewlekanego. Montaż odbywa się na w pełni zautomatyzowanych liniach montażu powierzchniowego (SMT) oraz montażu elementów przewlekanych (THT). Sam proces montażu oparty jest na zastosowaniu najnowszych technologii, zapewniających wysoką jakość oraz eliminację wszelkich defektów. Dzięki rozbudowanemu parku maszynowemu możliwe są realizacje zarówno prototypów jak i długich serii.

Wszystkie obwody podlegają kilku etapom kontroli jakości, od kontroli nałożenia pasty na sitodrukarce, kontroli stanu zalutowania komponentów w piecu rozpływowym SMT, automatach THT, aż po testy optyczne AOI najbardziej skomplikowanych laminatów oraz testy funkcjonalne wykonywane na życzenie klienta. Cały montaż SMD i THT przeprowadzany jest zgodnie z normą IPC-A-610D oraz normami ESD.

Oferta obejmuje:

- Montaż SMT na pastę i na klej

- Montaż CSP, BGA, microBGA – także niewielkich serii

- Montaż jedno i dwustronny, mieszany SMT+THT

- Lutowanie rozpływowe, bezołowiowe lub ołowiowe, lutowanie na fali

- Montaż kontraktowy

- Montaż elementów elektronicznych

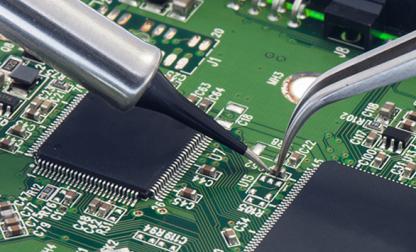

- Montaż ręczny elementów przewlekanych

- Formowanie elementów przewlekanych

- Montaż elektroniki

- Montaż kontraktowy elektroniki

- Montaż SMD

- Montaż mieszany

- Montaż SMD i THT

- Montaż SMT

- Montaż końcowy

- Kontrola wzrokowa

- Testy ICT i Funkcjonalne

- Ręczny montaż pojedynczych egzemplarzy prototypów

Co to jest montaż SMT?

Montaż SMT czyli od języka angielskiego surface-mount technology, inaczej nazywany montażem powierzchniowy. Montaż SMT jest to sposób umieszczania elementów elektronicznych na płytce obwodu drukowanego. Składniki przeznaczone do takiego montażu charakteryzują się tym, że są bardzo małe, mają płaskie obudowy i końcówki lutownicze w formie kołnierzy obejmujących końce obudowy. Ponieważ podzespoły są bardzo niewielkich rozmiarów, końcówki lutownicze są znacznie większe w porównaniu z obudową.

Jak przebiega montaż powierzchniowy?

Oprócz nielicznych przypadków, takich jak amatorskie konstrukcje, prace serwisowe czy produkcja prototypowa, montaż SMT przebiega w sposób automatyczny i wygląda następująco: Na początku pola lutownicze (tzw. pady) pokrywane są pastą lutowniczą, w której składzie znajdują się topnik oraz mikroskopijne kulki lutu cynowego. Kolejnym etapem jest rozmieszczenie na płytce komponentów, czyli elementów elektronicznych. Jeśli płytka jest dwustronna, komponenty na pierwszej stronie są przyklejone przy pomocy kleju. Czasami bywa tak, że pasta lutownicza jest stosowana po obu stronach płytki obwodu drukowanego. Kiedy na płytkę zostaną już nałożone wszystkie elementy, trafia ona do pieca, gdzie pasta lutownicza i cyna się roztapiają i tworzą spoiwo lutownicze. Po wyjęciu z pieca i znacznym obniżeniu się temperatury, rozpoczyna się proces krzepnięcia spoiwa i powstaje trwałe połączenie elektryczne. Ostatnim etapem jest kontrola AOI jakości montażu.

Czym charakteryzuje się montaż powierzchniowy?

Najważniejszą rzeczą podczas wykonywania montażu powierzchniowego jest precyzja podczas układania elementów elektronicznych na padach. Z tego względu produkcja odbywa się automatycznie na specjalnych liniach produkcyjnych. Maszyny zajmujące się montażem SMT są niezwykle precyzyjne i szybkie, dzięki czemu zwiększają się możliwości produkcji seryjnej i zapewniona zostaje pełna powtarzalność w procesie produkcyjnym montażu powierzchniowego. Najnowocześniejsze maszyny mogą układać elementy z prędkością nawet 40 tysięcy sztuk na godzinę.

Zalety montażu powierzchniowego SMT

Ta metoda ma wiele zalet. Jedną z najważniejszych jest to, że montaż SMT to proces w pełni zautomatyzowany pozwalający na tworzenie naprawdę bardzo małych i precyzyjnych elementów. Lepsze są również właściwości elektryczne płytek, Mała impedancja połączeń to kolejna zaleta montażu powierzchniowego. Ma ona wpływ na lepsze właściwości elektryczne płytek przy wysokich częstotliwościach. Lepsze stają się również właściwości mechaniczne, ze względu na mniejszą masę elementów elektronicznych. Jest to bardzo przydatne w sytuacjach wstrząsów i wibracji. Koszty produkcji seryjnej są relatywnie niskie.